Zusammen mit der FH Kufstein und der TU Clausthal haben wir ein gemeinsames Forschungsprojekt gestartet, bei dem wir uns intensiver mit dem Thema Hybrider 3D-Druck beschäftigen. Unsere bisherigen Forschungsergebnisse haben wir hier zusammengefasst und werden diesen Beitrag stetig ergänzen.

Additive Fertigungsverfahren bieten neue Gestaltungsmöglichkeiten, die innovative Lösungen für viele Anwendungsfelder in der Produktentwicklung und Produktion ermöglichen. Neben den vielfältigen Potentialen existieren aber auch Randbedingungen, die bei der Anwendung berücksichtigt werden müssen. Limitierte Aufbauraten bei hohen Stückzahlen und spezifische Materialanforderungen sind beispielsweise relevante Einschränkungen, die Verbesserungspotentiale bieten. Die Kombination additiver Fertigungsverfahren mit Technologien der konventionellen Fertigung wie Umformen und Zerspanen ermöglichen optimierte Ergebnisse. Der Ansatz, Baugruppen oder Bauteile zu zerlegen und Teilbereiche mit der jeweils bestmöglichen Fertigungstechnologie herzustellen, ist in diesem Zusammenhang vielversprechend und wird als „Hybrider 3D-Druck“ bezeichnet.

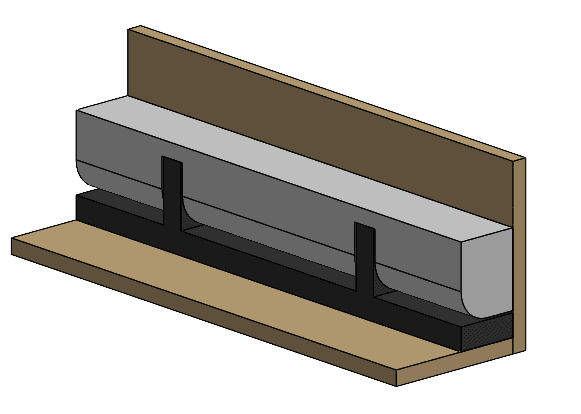

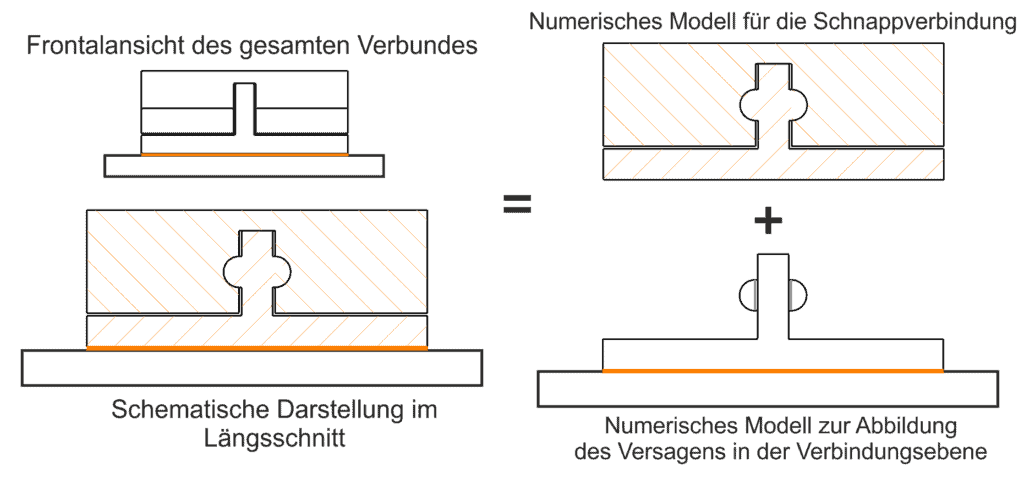

Die Idee ist es, beliebige Produkte durch die Kombination von flachen, geschnittenen Rohlingen oder anderen Standardgeometrien und 3D-gedruckten Raumstrukturen zur Verbindung herzustellen. Auf herkömmliche Verbindungstechnik wie Schrauben, Niete etc. sowie Zusatzwerkzeuge wird verzichtet. Dabei sollen nicht nur mechanische Strukturelemente, sondern auch Funktionselemente wie Scharniere, Dichtungen etc. realisiert werden. Das langfristige Ziel des Projektes ist daher die zeiteffiziente und zuverlässige Auswahl eines geeigneten Verbindungsmechanismus. Ein wichtiger Baustein in diesem Zusammenhang ist die Erstellung zuverlässiger Simulationsmodelle zur numerischen Bewertung neu entwickelter Verbindungstypen. Primäres Ziel ist die Identifizierung kritischer Kräfte für die Demontage oder den Ausfall der Schnittstelle.

Dazu werden zunächst die beiden potentiellen Fehlerpunkte getrennt voneinander betrachtet. In entsprechenden vereinfachten numerischen Modellen wird das qualitative Fehlerverhalten abgebildet. Die im Rahmen dieser numerischen Voruntersuchungen gewonnenen Erkenntnisse werden zunächst in die weitere experimentelle Validierung einfließen. Die notwendigen mechanischen Kennwerte werden ermittelt und in die Simulation eingespeist, sodass der Vergleich der experimentellen und numerischen Ergebnisse in einem weiteren Schritt durchgeführt werden kann.

Die ersten Untersuchungen führen zu einsetzbaren FE-Modellen, die eine phänomenologische Beschreibung des Verhaltens des gedruckten Scharniers erlauben. In den nächsten Schritten werden zur Verifikation einige der mechanisch-technologischen Untersuchungen mit Hilfe der Werkstoffdaten nachmodelliert und das Werkstoffmodell verifiziert. Dann werden die ermittelten Daten auf das hier dargestellte FE-Modell angewendet und um weitere Geometrien erweitert. Sobald es an dieser Stelle mehr Input zur Thematik Hybrider 3D-Druck gibt, informieren wir Sie!

C. Schmid*, L. Risse**, C. Herden***, A. von Helbig*, M. Dennin**, M. Ehrlenbach*, J.P. Brüggemann**, L. Steuernagel***

*) Fachhochschule Kufstein Tirol, **) Advanced Mechanical Engineering GmbH Dortmund, ***) Technische Universität Clausthal – Institut für Polymerwerkstoffe und Kunststofftechnik