FEM-Simulation

FEM-Simulation

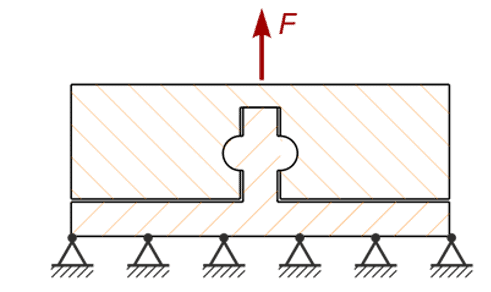

Unter Anwendung einer FEM-Software können mit Hilfe numerischer Analysen physikalische Beanspruchungen von Bauteilen, Baugruppen oder ganzen Produkten berechnet werden. Das Ziel ist die realitätsnahe Abbildung der relevanten Rand- und Zwangsbedingungen im virtuellen Modell zur Vorhersage des mechanischen Verhaltens einer Struktur. Die gewonnen Kenntnisse aus einer FEM-Simulation sind somit wichtige und grundlegende Informationen für den Produktentstehungsprozess, für die Strukturoptimierung von bereits bestehenden Komponenten oder für die fundierte Bewertung einer Struktur im Rahmen einer systematischen Schadensanalyse.

Je nach Zeitpunkt des Einsatzes der FEM innerhalb des Produktentstehungsprozesses können vielfältige Vorteile generiert werden. Je früher numerische Methoden in den Prozess integriert werden, desto größer sind die erzielbaren Mehrwerte und die eingesparten Entwicklungs- und Herstellkosten.

Ihre Vorteile durch den Einsatz der FEM-Simulation:

Reduktion von experimentellen Untersuchungen und Praxistests

Durch die Überführung in die virtuelle Umgebung können eine Vielzahl an unterschiedlichen Belastungsszenarien / Belastungssituationen innerhalb kürzester Zeit bereits simulativ abgebildet werden. Dieses Vorgehen spart die zwei wichtigsten Ressourcen: Zeit und Kosten! Abschließende praktische Tests dienen der Validierung der Simulationsergebnisse.

Identifikation von Optimierungspotentialen

Der Einsatz der FEM-Simulation ermöglicht Ihnen in unterschiedlichen Phasen des Produktlebens die Identifikation von möglichen Einsparpotentialen. So können nachfolgend Zielsetzungen definiert werden, die den komplexen Anforderungen des Marktes gerecht werden und eine weiterhin wirtschaftliche Herstellung gewährleisten. Auf diese Weise werden Schwachstellen frühzeitig identifiziert und behoben.

Detailreiches Verständnis Ihrer Baugruppen und Komponenten

Die FEM-Simulation ermöglicht die Analyse und Bewertung des mechanischen Verhaltens einer realen Komponente bereits während der Entwicklung und verhilft Ihnen somit, das Produkt vollumfassend zu verstehen. So werden bereits in der Planungsphase einer Neu- oder Weiterentwicklung mögliche Optimierungspotentiale aufgedeckt, die sich wiederum direkt in den nachfolgenden Prozess integrieren lassen.

Verkürzte Entwicklungszeit bis zum Fertigteil

Zeit ist Geld und die Kosten bestimmen die Wirtschaftlichkeit eines Produkts und eines Unternehmens. Daher ermöglicht Ihnen eine verkürzte, aber dennoch vollständige und umfassende Entwicklung einen schnelleren Markteintritt Ihrer Produkte. Sprechen Sie uns an und profitieren Sie von unserer Expertise!

FAQ

Für die FEM-Simulation wird Abaqus (Dassault Systèmes) eingesetzt.

Ein idealisierter Projektablauf im Bereich der FEM Simulation sieht bei uns wie folgt aus:

- Gemeinsame Definition der Zielsetzung sowie der Einsatzsituation (Montagezustand, Belastungsszenarien etc.)

- Bereitstellung der CAD-Daten durch Sie

- Überführung der besprochenen Rand- und Zwangsbedingungen in das virtuelle Modell, Simulation und Auswertung

- Erstellung der Ergebnisdokumentation

Während des gesamten Prozesses wird auf eine regelmäßige Kommunikation und auf einen engen Informationsaustausch in Form von E-Mails, Telefonaten und Online-Konferenzen geachtet. Die Abschlusspräsentation der Ergebnisse kann per Online-Konferenz oder als Vorort-Präsentation stattfinden.

Steifigkeits- und Festigkeitsanalysen

- Statischer Festigkeitsnachweis

- Dauerfestigkeits- bzw. Zeitfestigkeitsnachweis

- Verformungsanalysen uvm.

Berücksichtigung von linearem und nicht-linearem Materialverhalten sowie verschiedenen Kontaktsituationen

Wärmesimulation / Thermomechanik

- Ermittlung / Simulation der Wärmeverteilung

- Simulation von Aufheizvorgängen

- Berechnung von thermischen Spannungen und Dehnungen

Modalanalyse

- Bestimmung der Eigenfrequenzen und zugehörigen Eigenformen

- Ermittlung der Schwingungsausbreitung im Bauteil

- Einsparung von Zeit und Kosten im Produktentstehungsprozess

- Reduktion experimenteller Tests

- Fundierte Bewertung der Einsatzsicherheit, auf Wunsch nach gängigen Normen und Richtlinien

- Ermittlung von Optimierungspotentialen

- Materialeinsparung oder Werkstoffwechsel

- Verbesserte Funktionalität

- Verlängerte Lebensdauer